在現代化鋼鐵生產的核心地帶,精軋機組如同一條沉默而精準的脊梁。沒有震耳欲聾的喧囂,只有設備持續運轉的聲音,穩定而低沉。紅熱的鋼坯,從上游加熱爐或粗軋工序一路奔流而來,抵達精軋機組的入口。此刻,它帶著近千度的高溫,表面熾熱明亮,但內在結構尚未穩定,需要精軋賦予其精確的尺寸、光潔的表面與合格的性能。

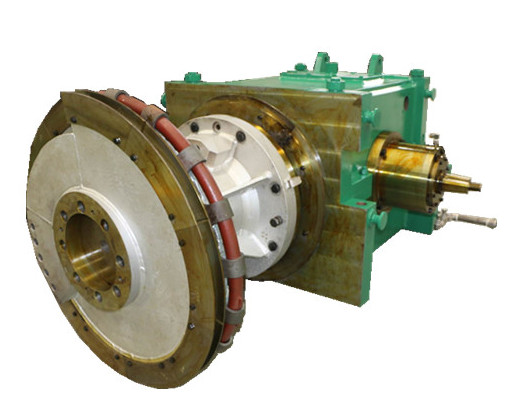

精軋機組的核心是那一架架緊密排列的軋機機架。它們通常由多個機架串聯組成,每一架都承擔著特定的壓下任務。厚重堅固的牌坊內,安裝著巨大的工作輥和支撐輥。工作輥直接與鋼坯接觸,承受著巨大的軋制壓力,其表面光潔度、輥型精度直接影響最終產品的表面質量與板形。支撐輥則為其提供強大的支撐,確保整個軋制系統在極端壓力下的剛性。機架之間,導衛裝置精確引導鋼坯的走向,防止跑偏。液壓壓下系統依據設定好的數學模型與實時檢測的厚度信號,毫秒級地動態調整輥縫間隙。自動厚度控制系統(AGC)不斷測量并反饋鋼帶厚度,實時微調壓下量;板形控制系統(AFC)則通過彎輥、竄輥等手段,精確控制工作輥的凸度,確保鋼帶平直,消除邊浪或中浪。

操作人員端坐于主控室內,目光聚焦在操作臺的多塊顯示屏上。屏幕上實時顯示著軋制速度、各機架軋制力、輥縫設定值、鋼帶溫度曲線、實測厚度與板形數據等關鍵參數。他們的手指在鍵盤或觸摸屏上快速操作,輸入指令,調整設定,或對系統自動控制的微小偏差進行干預。每一次參數的調整,都基于對設備性能的深刻理解與對工藝規程的精確把握。精軋過程對溫度控制極為嚴苛。鋼帶在高速軋制中會產生溫升,而離開最后一架精軋機后,又需迅速進入層流冷卻段以達到目標卷取溫度。操作人員需嚴密監控溫度曲線,必要時調整軋制速度或機架間冷卻水量,確保溫度始終處于工藝窗口之內。

鋼帶在精軋機組中經歷著劇烈的塑性變形。每一次通過輥縫,其厚度被壓縮,長度延伸,寬度略有展寬。晶粒被拉長、細化,內部組織在熱與力的共同作用下發生改變,材料的強度與韌性向著預期的方向演變。機架間的張力控制至關重要,它影響著變形的均勻性與板形的穩定性。當鋼帶最終從最后一架精軋機呼嘯而出時,它的形態已發生根本改變:厚度被精確控制至毫米甚至微米級,表面光潔如鏡或帶有特定要求的紋理,板形平直,內在性能達到標準要求。它被高速送入層流冷卻區域,接受密集水幕的精確冷卻,在達到目標卷取溫度后,被卷取機卷成整齊的鋼卷。

精軋機組是鋼鐵產品走向高端的關鍵環節。它的穩定運行和精確控制,直接決定了最終產品的尺寸精度、表面等級、機械性能與板形質量。精軋機組的存在,使得鋼鐵從熾熱的半成品,轉變為具有嚴格工業標準的精密材料。其持續的運轉與精確的控制,為下游汽車、家電、建筑、能源等眾多行業提供了不可或缺的高品質原料。在精軋機組高速而穩定的運轉中,鋼鐵工業的精度與力量得到了最直觀的展現。

- 上一篇:精軋機組作為現代鋼鐵生產線的核心設備

- 下一篇:高線吐絲頭:鋼鐵洪流中的精準舞者