在高速線材生產的精密體系中,吐絲機扮演著將熾熱鋼線由直變曲、化線為圈的關鍵角色。它靜立于精軋機之后,風冷線之前,如同一位沉默的藝術家,以每分鐘逾千轉的速度9,將筆直的線材轉化為一圈圈排列有序、間距均勻的螺旋線圈19。這臺機器的穩定與否,直接關系到生產線的順暢與最終產品的質量,是高速軋制技術中不可或缺的核心環節19。

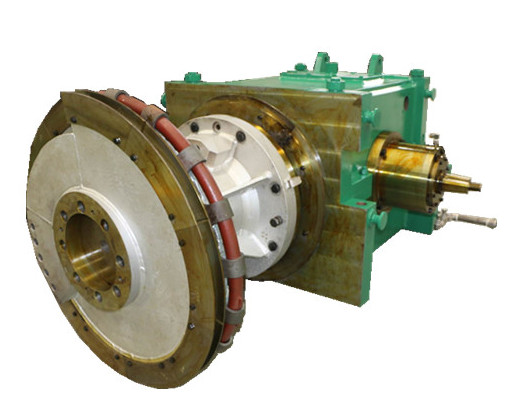

吐絲機的精密運作根植于其獨特的機械結構。它通常采用臥式布局,核心部件包括傳動裝置、空心軸、吐絲盤以及那根經過精密計算的吐絲管19。當線材在夾送輥的引導下進入高速旋轉的空心軸,便開始了它的形態蛻變之旅。它在吐絲管內經歷復雜的受力過程:管壁的正壓力、滑動摩擦力、來自精軋和夾送輥的推力,以及自身高速運動產生的離心力,這些力量共同作用,使線材沿著吐絲管的阿基米德螺旋線空間曲線13逐漸彎曲,最終從出口以近乎零加速度的狀態7平穩吐出,落入風冷輥道。

然而,追求完美圈形的道路并非一帆風順。吐絲機在實際生產中常面臨諸多挑戰:

振動問題:吐絲盤的質量偏心、吐絲管的不均勻磨損或安裝誤差,都會引發劇烈振動5。這不僅影響軸承和齒輪壽命,還可能威脅設備與人員安全1。

圈形紊亂:常見的“甩尾”現象(線材尾部出現線圈紊亂、大小不均)1、吐圈不圓、左右擺動等1,嚴重影響后續集卷和包裝質量。

速度匹配難題:精軋機、夾送輥與吐絲機三者間的速度需要精密協同。若吐絲機超前系數(其速度與精軋速度的比值)設置不當,通常在2%-10%之間3,會直接導致線圈直徑變化和布圈偏向,甚至造成堆鋼事故3。

部件損耗:吐絲管作為直接接觸線材的部件,其磨損不可避免1,且磨損往往不均勻5,需要定期更換,否則會改變線材運行軌跡,影響圈形。

技術革新始終致力于克服這些挑戰。例如,先進的吐絲機頭部定位控制方法能夠通過預測吐絲角度并動態調整電機轉速,確保第一根線材的吐絲位置就準確無誤,有效避免卡鋼4。也有技術方案通過實時監測并對比吐絲機負載與空載力矩,自動反向調節超前率6,為穩定吐絲提供了新的思路。在部件設計上也在不斷優化,例如采用更便于拆裝和維護的吐絲彎管設計10。

此外,吐絲管的精細化管理也至關重要。一根合格的吐絲管其空間曲線必須精確,安裝時需確保入口和出口位置正確,不能強制吻合1。根據生產規格(如小規格或中大規格線材)配備使用不同的吐絲管,并定期清理管內氧化鐵皮,是保證圈形質量的重要措施37。

吐絲機的高效穩定運行,離不開系統性的維護與精準調節。這包括:

保證吐絲盤和吐絲管的動平衡:通過定期檢查和修復(如堆焊機加工)吐絲盤盤面及外圓面,確保其動態平衡,減少振動源1。

優化速度設定:確保夾送輥對精軋機有適當的超前量(0.94%-8.4%為宜),并對線材尾部根據規格不同采用維持、降速或增速的控制策略3。

加強狀態監控與點檢:定期檢查吐絲管磨損情況、緊固件狀態,并及時清理氧化鐵皮。

展望未來,隨著傳感器技術、大數據分析和人工智能算法的進步,吐絲機的控制將朝著更智能化、自適應的方向發展。通過實時采集運行數據,系統能夠更精準地預測設備狀態、自適應調整工藝參數,從而實現更穩定的吐絲質量、更低的故障率和更高的生產效率。

吐絲機雖非生產線中最為龐大的設備,但其作用至關重要。它的穩定運行,是高速線材生產實現高效、優質、低耗的關鍵一環。每一次完美的落圈,都凝聚著技術與智慧的結晶,詮釋著現代鋼鐵工業在精密制造領域的不斷追求與進步